Энергия будущего

Как в Петербурге создают новые сверхмощные турбины для электростанций

60 лет надежной службы, 6600 тонн пара в час — это не цифры из фантастического романа, а параметры новой тихоходной турбины, которую создают на известном каждому горожанину Ленинградском Металлическом заводе (ЛМЗ) в Петербурге. Разбираемся, как устроено производство, и чем новые турбины отличаются от традиционных для нашей энергетики.

Энергия будущего

Как в Петербурге создают новые сверхмощные турбины для электростанций

60 лет надежной службы, 6600 тонн пара в час — это не цифры из фантастического романа, а параметры новой тихоходной турбины, которую создают на известном каждому горожанину Ленинградском Металлическом заводе (ЛМЗ) в Петербурге. Разбираемся, как устроено производство, и чем новые турбины отличаются от традиционных для нашей энергетики.

Эксперты считают, что в ближайшие 25 лет доля атомной энергии в энергобалансе России вырастет до 25% — по итогам 2019 года она составляла 19%. Многие страны также заявляют о планах по развитию этой отрасли энергетики. Что для этого требуется? Строить новые атомные электростанции и модернизировать имеющиеся, оснащая их современным оборудованием. В России на сегодняшний день крупнейшими производителями основного генерирующего оборудования являются петербургские предприятия: на ЛМЗ изготавливают практически все типы турбин для атомных, тепловых, и гидравлических электростанций, а на «Электросиле» производят генераторы. Сейчас Ленинградский Металлический завод завершает работу над головным образцом тихоходной турбины для АЭС большой мощности — новой для завода и перспективной для поставок (в том числе, на экспорт).

Как устроена атомная электростанция

На атомной электростанции — или попросту АЭС — электричество вырабатывается при использовании энергии, которая образуется в ходе контролируемой ядерной реакции. Топливом является обогащенный уран.

Упрощенно процесс получения электроэнергии на АЭС организован так. При ядерной реакции выделяется тепло. С помощью насоса теплоноситель (вода, жидкий металл и др.) прокачивается через реактор, где нагревается за счет этого тепла. Теплоноситель отдает тепло воде второго контура, испаряет ее в парогенераторе, а затем, охладившись, вновь поступает в реактор. Выработанный в генераторе пар под давлением направляется в паровую турбину и подается на лопатки ее ротора. Это приводит роторы в движение, и они вращаются. В одной турбине может быть несколько соединенных в единый валопровод роторов, который, в свою очередь, приводит в движение ротор турбогенератора. На этом этапе механическая энергия движения превращается в электрическую. Отработавший пар конденсируется и в виде питательной воды вновь подается в парогенератор.

Таким образом, паровая турбина является важнейшей частью машинного зала любой АЭС.

На два фронта

По частоте вращения паровые турбины для мощных блоков АЭС бывают двух видов — быстроходные и тихоходные (в чем разница, объясним чуть ниже). Традиционно Ленинградский Металлический завод производил быстроходные агрегаты различной мощности для ТЭС и АЭС.

Историческая справка

Первая отечественная паровая турбина была изготовлена на Металлическом заводе в Петербурге в 1907 году, мощность ее составляла всего 200 кВт. Принятый после революции план ГОЭЛРО потребовал новых, более мощных энергетических установок, и уже в 1927 году на Ленинградском Металлическом заводе произвели турбину в 50 раз большей мощности — 10 МВт. К 1938 году единичная мощность турбин достигла 100 МВт. После войны в Ленинграде изготовили первые в Европе экземпляры мощностью 150 МВт, получившие название «турбин мира» — в честь Стокгольмского воззвания в защиту мира. Для них в лаборатории ЛМЗ разработали сталь Р-2, которая оказалась настоящей находкой для паротурбостроения. К слову сказать, до сих пор роторы (с небольшой модификацией) для современных турбин тепловых электростанций (ТЭС) изготавливаются из этого металла.

Мощности паровых турбин росли, и в конце 1970-х годов было принято решение создать на базе ЛМЗ инновационную и менее металлоёмкую быстроходную машину. В 1982 году первый образец мощностью 1000 МВт был собран. Сегодня быстроходными турбинами ЛМЗ укомплектованы более 30 энергоблоков атомных электростанций в России, странах бывшего СССР, а также по всему миру.

Первая отечественная паровая турбина была изготовлена на Металлическом заводе в Петербурге в 1907 году, мощность ее составляла всего 200 кВт. Принятый после революции план ГОЭЛРО потребовал новых, более мощных энергетических установок, и уже в 1927 году на Ленинградском Металлическом заводе произвели турбину в 50 раз большей мощности — 10 МВт. К 1938 году единичная мощность турбин достигла 100 МВт. После войны в Ленинграде изготовили первые в Европе экземпляры мощностью 150 МВт, получившие название «турбин мира» — в честь Стокгольмского воззвания в защиту мира. Для них в лаборатории ЛМЗ разработали сталь Р-2, которая оказалась настоящей находкой для паротурбостроения. К слову сказать, до сих пор роторы (с небольшой модификацией) для современных турбин тепловых электростанций (ТЭС) изготавливаются из этого металла.

Мощности паровых турбин росли, и в конце 1970-х годов было принято решение создать на базе ЛМЗ инновационную и менее металлоёмкую быстроходную машину. В 1982 году первый образец мощностью 1000 МВт был собран. Сегодня быстроходными турбинами ЛМЗ укомплектованы более 30 энергоблоков атомных электростанций в России, странах бывшего СССР, а также по всему миру.

Историческая справка

Первая отечественная паровая турбина была изготовлена на Металлическом заводе в Петербурге в 1907 году, мощность ее составляла всего 200 кВт. Принятый после революции план ГОЭЛРО потребовал новых, более мощных энергетических установок, и уже в 1927 году на Ленинградском Металлическом заводе произвели турбину в 50 раз большей мощности — 10 МВт. К 1938 году единичная мощность турбин достигла 100 МВт. После войны в Ленинграде изготовили первые в Европе экземпляры мощностью 150 МВт, получившие название «турбин мира» — в честь Стокгольмского воззвания в защиту мира. Для них в лаборатории ЛМЗ разработали сталь Р-2, которая оказалась настоящей находкой для паротурбостроения. К слову сказать, до сих пор роторы (с небольшой модификацией) для современных турбин тепловых электростанций (ТЭС) изготавливаются из этого металла.

Мощности паровых турбин росли, и в конце 1970-х годов было принято решение создать на базе ЛМЗ инновационную и менее металлоёмкую быстроходную машину. В 1982 году первый образец мощностью 1000 МВт был собран. Сегодня быстроходными турбинами ЛМЗ укомплектованы более 30 энергоблоков атомных электростанций в России, странах бывшего СССР, а также по всему миру.

Первая отечественная паровая турбина была изготовлена на Металлическом заводе в Петербурге в 1907 году, мощность ее составляла всего 200 кВт. Принятый после революции план ГОЭЛРО потребовал новых, более мощных энергетических установок, и уже в 1927 году на Ленинградском Металлическом заводе произвели турбину в 50 раз большей мощности — 10 МВт. К 1938 году единичная мощность турбин достигла 100 МВт. После войны в Ленинграде изготовили первые в Европе экземпляры мощностью 150 МВт, получившие название «турбин мира» — в честь Стокгольмского воззвания в защиту мира. Для них в лаборатории ЛМЗ разработали сталь Р-2, которая оказалась настоящей находкой для паротурбостроения. К слову сказать, до сих пор роторы (с небольшой модификацией) для современных турбин тепловых электростанций (ТЭС) изготавливаются из этого металла.

Мощности паровых турбин росли, и в конце 1970-х годов было принято решение создать на базе ЛМЗ инновационную и менее металлоёмкую быстроходную машину. В 1982 году первый образец мощностью 1000 МВт был собран. Сегодня быстроходными турбинами ЛМЗ укомплектованы более 30 энергоблоков атомных электростанций в России, странах бывшего СССР, а также по всему миру.

На рубеже XX-XXI веков конъюнктура рынка энергооборудования сложилась таким образом, что теперь зарубежные турбостроительные фирмы изготавливают, главным образом, тихоходные турбины для АЭС. В этой конкурентной среде сделать шаг в сторону освоения производства нового вида турбин для российского производителя вполне логично.

Для вновь создаваемых мощных блоков 1200 и более МВт Ленинградский Металлический завод сможет предложить энергетикам всего мира — в зависимости от их предпочтений и условий водоснабжения площадок АЭС — и быстроходные, и тихоходные турбоагрегаты, — отмечают в компании.

Быстроходная и тихоходная — в чем разница

Первые паровые турбины для АЭС были быстроходными, а затем с увеличением мощности и расхода пара через турбину обе технологии развивались и совершенствовались параллельно. По мере развития атомной энергетики растет и единичная мощность турбоустановок. Когда она достигает значений более 1000 – 1200 МВт, то по ряду факторов становится целесообразным использование именно тихоходных турбин.

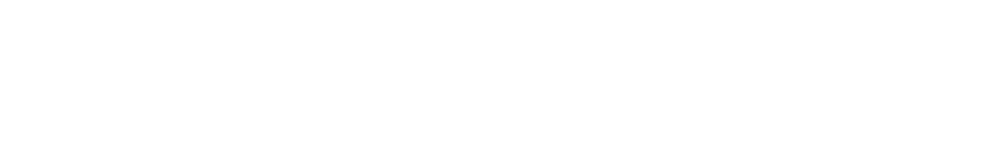

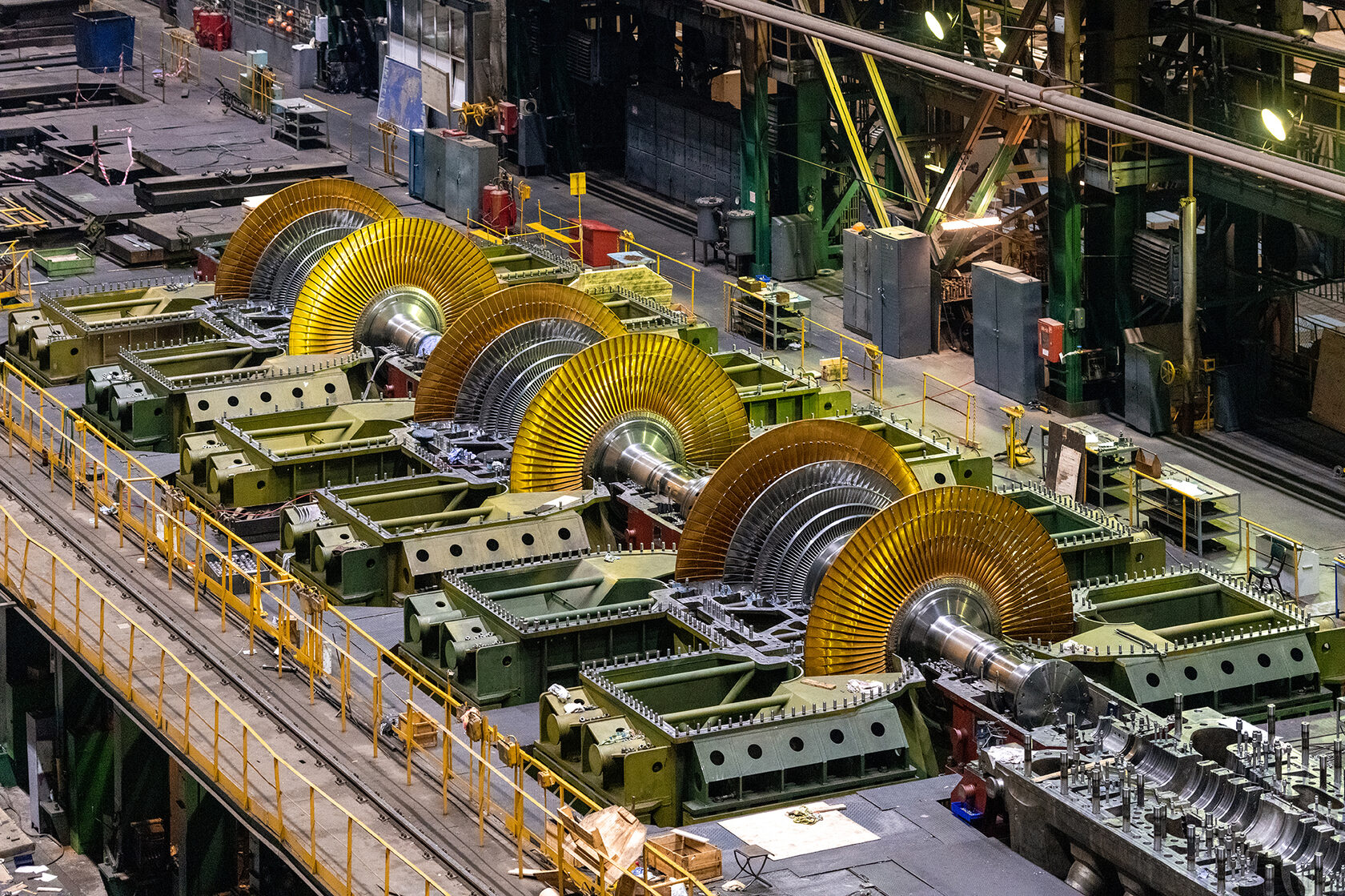

Сборка турбины на ЛМЗ

Принципиальное отличие — в количестве оборотов, которое совершает ротор за минуту. Для быстроходной турбины — это 3000 оборотов, для тихоходной — в два раза меньше, 1500. При этом быстроходная турбина так же надежна, хотя имеет большую скорость вращения роторов. На сегодняшний день быстроходные турбины, спроектированные конструкторами ЛМЗ, являются самыми мощными в мире.

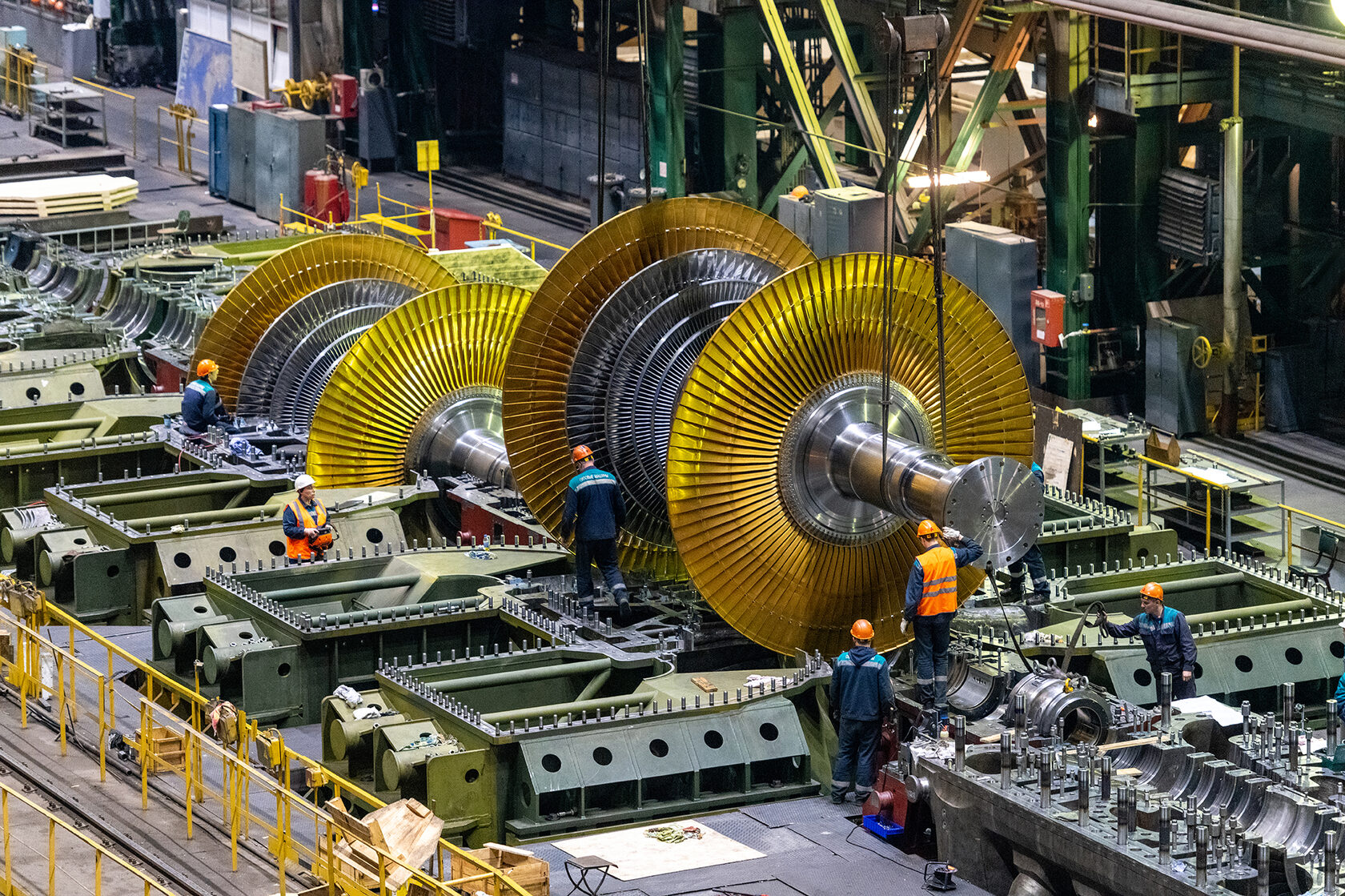

Быстроходная паровая турбина 1200 МВт разработки ЛМЗ

Каждый проект, в зависимости от условий строящихся АЭС, может иметь различные конструктивные исполнения. Особенность современных быстроходных агрегатов производства ЛМЗ — применение лопаток из титанового сплава.

Тихоходная турбина при равной мощности состоит из меньшего количества деталей. Отличаются турбины и массогабаритными характеристиками. Так, поперечные размеры быстроходной (как и высота лопаток) в 1,5-2 раза меньше, чем у тихоходной. Но так как количество цилиндров у быстроходной больше, она длиннее.

Тихоходная турбина при равной мощности состоит из меньшего количества деталей. Отличаются турбины и массогабаритными характеристиками. Так, поперечные размеры быстроходной (как и высота лопаток) в 1,5-2 раза меньше, чем у тихоходной. Но так как количество цилиндров у быстроходной больше, она длиннее.

В целом быстроходная турбина на 20-30% легче тихоходной.

Наружный диаметр ротора быстроходной турбины — около 4 метров, в тихоходной он приближается к 7 метрам. Чтобы было понятнее — это примерно высота двухэтажного дома. А на электростанции турбина устанавливается на фундамент высотой 18 метров. То есть двухэтажный дом нужно поднять и поставить на шестиэтажный.

Как делают выбор в сторону тихоходной или быстроходной турбины? При том, что оба варианта могут давать аналогичную мощность, предпочтения заказчика зависят от разных причин — как технико-экономического, так и субъективного характера.

Производственный процесс

Тихоходная турбина нового поколения спроектирована и разработана сотрудниками специального конструкторского бюро «Турбина» Ленинградского Металлического завода и на сегодняшний день считается одной из самых перспективных в мире.

Проект создавался с нуля. Учитывая конструкторскую и технологическую новизну, для его осуществления потребовалось пять лет с учетом разработки технологических процессов. Для изготовления тихоходных турбин в Санкт-Петербурге построена производственная площадка ЛМЗ, оснащенная новейшим оборудованием для сборки и испытаний.

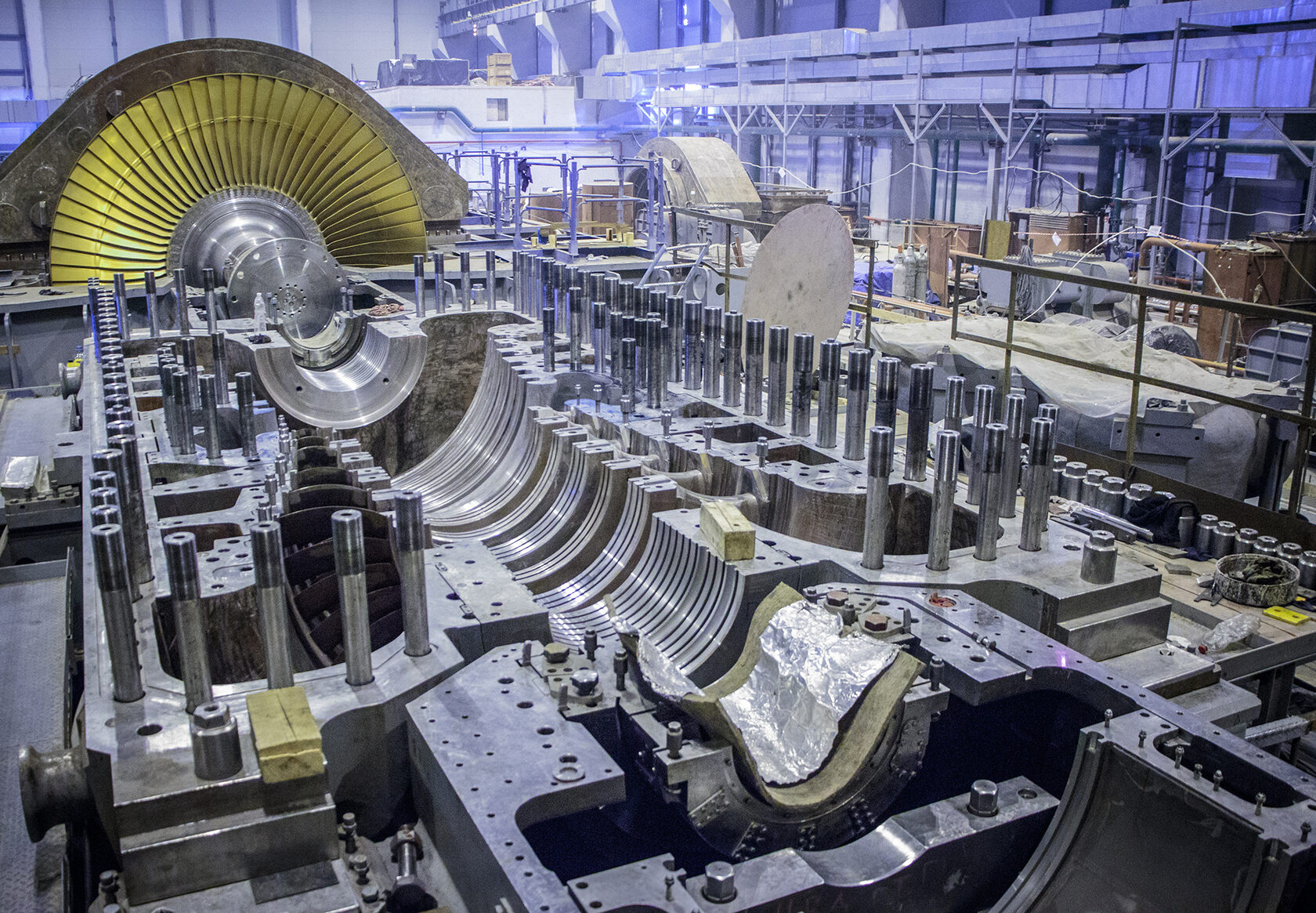

Стенд для сборки турбины

На смену традиционным, но не менее надежным станкам и оборудованию пришли самые современные производственные машины.

Все участки нового производства приспособлены для изготовления крупногабаритных деталей и узлов. Так, здесь изготавливают сварной ротор низкого давления. Раньше такая технология на ЛМЗ не применялась: сначала роторы были сборными, позднее для быстроходных турбин АЭС — цельноковаными.

Но габариты тихоходных турбин значительно превосходят таковые быстроходных, потому сделать для нее цельнокованые роторы при существующем уровне производства невозможно. Для того, чтобы сваривать детали, были закуплены и установлены вертикально-горизонтальные станки для сварки и обработки крупногабаритного оборудования. Запуск производства сварных роторов — новая для ЛМЗ технология, которая потребовала длительных лабораторных и стендовых испытаний, компьютерного моделирования, привлечения ведущих материаловедческих организаций.

Сварочный станок

Новый производственный комплекс оснащен специальными металлорежущими станками, печью для термообработки, уникальным по габаритам тяжелым токарным станком, на котором возможно разместить деталь длиной до 20 метров и шириной до 7 метров. Все это призвано обеспечить полный технологический цикл изготовления основных узлов, а также сборки тихоходной турбины.

Еще один важный объект производственной площадки — это разгонно-балансировочный стенд для динамических испытаний. После сборки каждый ротор нужно разогнать с превышением рабочей скорости, чтобы подтвердить его работоспособность в соответствии с требованиями.

Сейчас на новом производственном комплексе в Металлострое создается головной — то есть первый в партии — образец тихоходной турбины для новой АЭС. Он открывает новую страницу в истории как Ленинградского Металлического завода, так и российского энергомашиностроения. Впервые ЛМЗ изготовит две тихоходные турбины на 1500 оборотов в минуту, которые войдут в состав двух турбоустановок мощностью более 1250 МВт каждая. В комплекте с ними будут поставлены конденсаторы и турбогенераторы с оборудованием вспомогательных систем.

Успех в запуске первой турбины позволит в дальнейшем запустить проект в серийное производство. Впрочем, понятие «серии» здесь достаточно условно: это не телевизоры и даже не автомобили, которые сходят с конвейера тысячами. Каждая электростанция имеет особенности, поэтому и турбины отличаются друг от друга.

Укладка ротора на сборочный стенд

В первой отечественной тихоходной паровой турбине — 3 ротора (2 низкого давления и один совмещенный — высокого-среднего). Именно они, будучи установленными в цилиндры, являются главными «рабочими лошадками» всего узла. Такое сочетание цилиндров позволяет достичь оптимального баланса по экономичности, массе и габаритам. При этом вес турбины все же впечатляет: он составит около 4 тысяч тонн. Сравните: максимальный вес транспортного самолета «Руслан» и груза, с которым он может взлететь, — около 400 тонн, т.е. одна турбина весит как 10 таких самолетов. Или как 20 взрослых синих китов, если сравнение из мира живой природы вам больше по душе.

Изготовление и сборка одного ротора занимаю примерно полтора года. Остов сваривают из деталей непосредственно на производственной площадке, затем его механически обрабатывают под установку лопаток. Лопатки — их нужно более тысячи штук для каждого ротора — производят в комплексе турбинных лопаток, входящем в состав ЛМЗ, а установка их в специальные пазы ротора и механическая обработка проводятся в Металлострое, на новой площадке.

Кстати, рабочие лопатки, которые устанавливаются на последней ступени цилиндра низкого давления, уникальны по своим характеристикам и являются эксклюзивной разработкой ЛМЗ. В чем их уникальность? В аэродинамических и прочностных характеристиках! Да и в размерах тоже: рабочая часть лопатки — еще ее называют пером — соизмерима со средним ростом взрослого человека, а общая длина всей лопатки превышает два метра. Одна такая лопатка весит больше 100 кг. И если обычно их в ротор устанавливают вручную, то здесь сделать это без механизации, по понятным причинам, невозможно.

Когда роторы и остальные комплектующие турбины изготовлены, начинается этап сборки. За сборкой следуют испытания. Турбину проверят на соответствие требованиям конструкторской документации. При всей масштабности собираемых деталей точность здесь требуется идеальная — до сотых долей миллиметра.

Думаете, на этом все? Вовсе нет. После заводских испытаний турбину разберут на части, чтобы снова собрать уже на месте эксплуатации. Здесь без специалистов завода-производителя тоже не обойтись. Увидеть и проконтролировать процесс сборки, установки турбины и ее компонентов очень важно. Дальше — пуско-наладка, потом испытания под нагрузкой. И только после выхода на стопроцентную нагрузку турбина обеспечит мегаватты, которые от нее ждут.

Три уровня безопасности

В энергетике вопросы безопасности — на первом месте. Условно обеспечение надежной работы оборудования происходит на трех уровнях.

Проектирование

Все узлы турбины разрабатываются в расчете на разные условия: на штатные, пусковые, на режим остановки, на аварийный. Предусмотрена даже вероятность землетрясения — и неважно, сейсмоопасный регион или нет. У всех элементов есть запас надежности.

План качества

В нем прослеживается весь путь изготовления турбины от получения заготовок до сдачи готового продукта заказчику, представители которого непременно присутствуют на некоторых контрольных точках производства.

Автоматическая система регулирования

Она обеспечивает уверенную работу оборудования на электростанции. «А если все же форс-мажор?» — спросите вы. Отвечаем: в зависимости от ситуации предусмотрены различные блокировки и защиты оборудования.

Мощное будущее

Успешный первый проект станет весомым поводом для выхода с «тихоходами» на мировой энергетический рынок и позволит одновременно, по желанию заказчика, предложить ему и быстроходные, и тихоходные турбины.

Монтаж ротора цилиндра низкого давления на штатное место в турбинном зале

Технические возможности Ленинградского Металлического завода и «Электросилы» сегодня позволяют производить все виды энергетического оборудования: турбин любой мощности как в быстроходном, так и в тихоходном варианте, генераторов, в том числе пожаробезопасных, с полностью водяным охлаждением, которые не делает больше никто в мире.

Материал подготовлен специально для АО «Силовые машины».

Автор: Мария Мокейчева

Редактор / корректор: Елена Виноградова

Координатор: Елена Рожнова

Фотографии предоставлены компанией АО «Силовые машины»

Фотограф: Слава Степанов

Дизайнер: Екатерина Елизарова

Автор: Мария Мокейчева

Редактор / корректор: Елена Виноградова

Координатор: Елена Рожнова

Фотографии предоставлены компанией АО «Силовые машины»

Фотограф: Слава Степанов

Дизайнер: Екатерина Елизарова