Как в Петербурге создают и производят моторы для современных самолетов и вертолетов

Двигатель прогресса

Если «вместо сердца пламенный мотор» — это про вертолеты и самолеты, которые оснащены двигателями, разработанными и собранными на АО «ОДК-Климов». 20 октября предприятие отметило 105-летие со дня основания, что не мешает ему оставаться современным: активно модернизируется производственная база, осваивается 3D-печать и расширяется применение роботов. А все для того, чтобы двигатели были еще более надежными, эффективными, долговечными и конкурентоспособными на мировом рынке.

Площадка для развития

Основная площадка завода им. Климова сейчас располагается в Приморском районе — именно сюда (причем без остановки производства) в рамках проекта по созданию конструкторско-производственного комплекса инновационного типа «Петербургские моторы» в 2014 году переехало все предприятие. Именно здесь вертолетные и самолетные двигатели проходят путь от идеи и концепции до конвейера.

Интересно, что изначально завод создавался для выпуска в России автомобилей французской компании «Рено», и коррективы в эти планы внесла Первая мировая война. Окончательно статус разработчика и производителя авиационных двигателей за предприятием закрепился в годы Второй мировой войны. С тех пор здесь продолжают разрабатывать и производить самолетные и вертолетные двигатели как для гражданской, так и для военной техники.

После переезда на память о заводе Выборгскому району остается площадь академика Климова — на пересечении Кантемировской улицы и Большого Сампсониевского проспекта. Также завод оставляет за собой один из исторических корпусов, где в разное время бывали Ленин и Путин.

Всего 6 стран в мире создают авиадвигатели: помимо России это США, Канада, Франция, Великобритания и Украина. И весьма ценно, что одно из таких уникальных предприятий находится в Петербурге.

А знаете ли вы, что:

Создание двигателя — сложная многоступенчатая, иногда даже секретная цепь операций. «Фонтанке» удалось пройти по цехам и посмотреть на то, как создается двигатель.

От кульмана к компьютеру

На примере конструкторского бюро, пожалуй, наиболее ярко видно, как трансформируется предприятие. Ведь именно от идеи, концепции и, в дальнейшем, проекта, зависит то, насколько совершенным будет новый двигатель и можно ли улучшить уже действующую модель.

Александр Ватагин

«Мало построить новый завод — нужно, чтобы к этому был готов коллектив, нужно изменить менталитет людей», — говорит исполнительный директор «ОДК-Климов» Александр Ватагин. Он вспоминает, что еще в 2004 году — а по меркам авиации это, можно сказать, вчера — конструкторское бюро завода работало исключительно на кульманах. И когда начался процесс перехода на современные методы проектирования, то возникали сомнения, как это воспримут конструкторы.

исполнительный директор «ОДК-Климов»

Но опытные сотрудники проявили себя настоящими профессионалами. Переход на новые компьютерные технологии прошел органично. Поэтому сейчас именно симбиоз опыта и автоматизации процессов проектирования позволяет АО «ОДК-Климов» предлагать отрасли современные разработки. Ведь на бумаге это делается или на компьютере — лишь вопрос эпохи.

Надежность прежде всего

В рамках конструкторского бюро в «ОДК-Климов» работает подразделение с романтичным названием, но при этом с ответственными задачами — «Отдел надежности». Ведь когда создается двигатель, конструктор обязан думать о том, как его изделие покажет себя в эксплуатации, насколько оно будет надежным.

Понятие «надежность» не абстрактно: оно включает в себя такие пункты как безотказность, долговечность в пределах отведенного ресурса, ремонтопригодность и сохраняемость, — рассказывают на предприятии.

фото предоставлено «ОДК-Климов»

Отдел надежности включается в работу на стадии эскизного проектирования: конструкция анализируется с точки зрения того, как она будет работать в дальнейшем. Но на этом работа не заканчивается — ведь проверка надежности нужна на всем жизненном цикле работы двигателя. Особенно важно, если во время эксплуатации происходит какая-то поломка, отказ, неисправность, учесть это и внести корректировки в конструкцию. И это тоже задача отдела надежности.

Роботы на службе

Часть деталей для двигателя производится непосредственно на «ОДК-Климов». Так, едва ли не самая важная деталь газотурбинного двигателя — это лопатка. Их в двигателе более 200. Изначально это лишь металлическая заготовка (разумеется, из непростого металла), и для того, чтобы она работала так как надо, необходима механообработка — шлифовка и полировка. Эти операции очень трудоемки, занимают много времени и требуют высокой точности. Именно для них на «ОДК-Климов» начали использовать роботов. Они позволяют значительно сократить, во-первых, цикл производства, во-вторых, количество задействованных в простых механических операциях людей, повышая, таким образом, производительность труда, а в-третьих — процент брака.

Один робот выполняет функции четырех человек. При этом он не только сам полирует или шлифует детали, но и измеряет точность обработки.

А знаете ли вы, что:

Современные технологии позволяют обрабатывать около 70-100 лопаток в день. Полный же цикл обработки лопатки занимает 1,5-2 месяца, включая нанесение жаропрочного покрытия.

Александр Ватагин подчеркивает важность того, что на предприятии используется целая линейка станков, произведенных в России.

Общее дело

Конечно, не все детали двигателя выпускаются непосредственно на предприятии — еще с 2005 года команда «Климова» начала работать по принципу широкого аутсорсинга. «Тогда с нами многие не соглашались, в том числе в отрасли, — рассказывает Александр Ватагин, — сейчас однозначно признается, что за этим будущее».

В современном авиационном двигателе около 5000 деталей.

По словам Ватагина, время гигантских предприятий, производящих все на одной площадке, ушло: при такой организации процесса невозможно быть конкурентоспособным на мировом уровне. Тренд настоящего времени — создавать предприятия-интеграторы, которые за счет широкой кооперации и аутсорсинга достигают высокой эффективности. «Но недостаточно прийти к такой концепции, чтобы все заработало», — отмечает Александр Ватагин.

Например, чтобы обеспечить конкуренцию, нужно по каждой номенклатуре иметь 2-3 поставщика, а это не так-то просто при отсутствии сформировавшегося рынка. Тем более, что у авиационной отрасли своя специфика — очень высокие требования ко всем кооперантам. И если предприятие из другой отрасли хочет стать поставщиком «Климова», то даже при наличии хорошего оборудования и рабочих высокой квалификации на это уйдет немало сил.

Александр Ватагин

«Пока рынка нет, но он очень активно создается, — говорит Александр Ватагин. — Корпорация ОДК, в которую входит наш завод, пытается трансформировать существующую производственную модель, создавая центры специализации, центры компетенции по тем или иным элементам». Помочь в этом должны цифровизация и активное внедрение новых технологий в производство.

исполнительный директор «ОДК-Климов»

Ручная работа

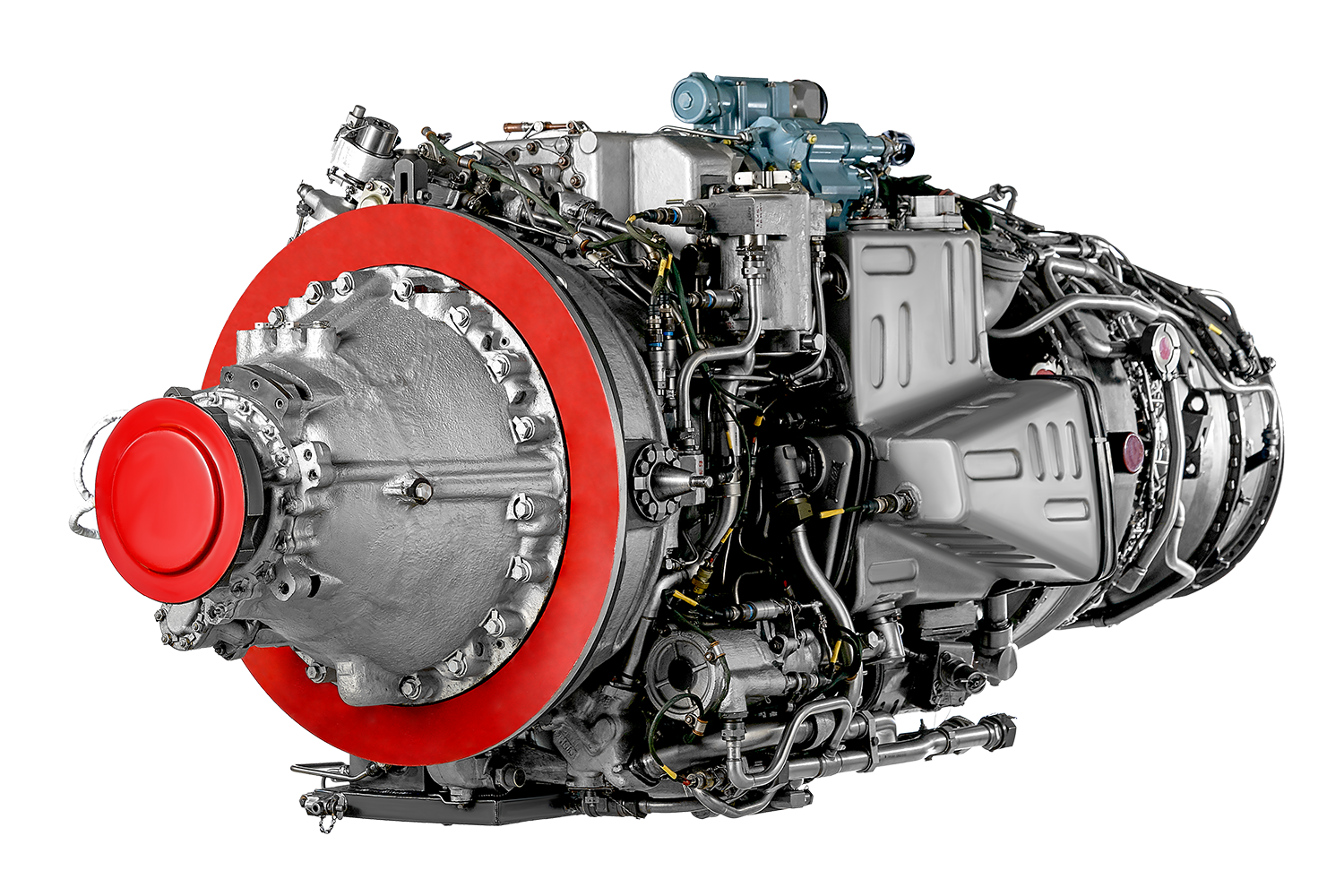

На то, чтобы из россыпи деталей получился двигатель — например, самый массовый ВК-2500, — необходимо двое суток или 4 смены по 12 часов. Каждый двигатель на предприятии собирается вручную, но по наиболее популярным моделям это уже практически конвейер: детали поставляются точно в срок, сборка идет круглосуточно, без перерывов и сбоев.

Вот, для примера, какие модели двигателей собирают на «Климове»: вертолетные ВК-2500 и ТВ3-117; ТВ7-117СТ для самолетов Ил-112В и ТВ7-117СТ-01 для Ил-114-300, а также вертолетную версию этого мотора — ТВ7-117В для нового Ми-38. Под них тоже будет создано серийное производство.

фото предоставлено «ОДК-Климов»

Двигатели собираются полностью из российских деталей, узлов и комплектующих. Например, производство ТВ7-117СТ осуществляется в широкой кооперации предприятий ОДК, которая кроме АО «ОДК-Климов» включает АО «ММП им. В. В. Чернышева», АО «ОДК-СТАР» и другие.

А знаете ли вы, что:

Есть на «Климове» и сборка стендовых моторов — например, реактивного двигателя РД-33 для истребителя МиГ-29. Серийное производство этого двигателя ведется на другом предприятии, а здесь собираются опытные образцы, чтобы дорабатывать, улучшать как сами двигатели, так и связанные с ними системы.

Помимо двигателей на «ОДК-Климов» делают и БАРКи — блоки автоматического регулирования и контроля двигателя. Эти небольшие коробочки и есть «мозги» двигателя, которые им руководят: получая данные от различных датчиков, БАРК выбирает наиболее экономичный режим работы двигателя для старта, взлета, посадки.

Испытано на себе

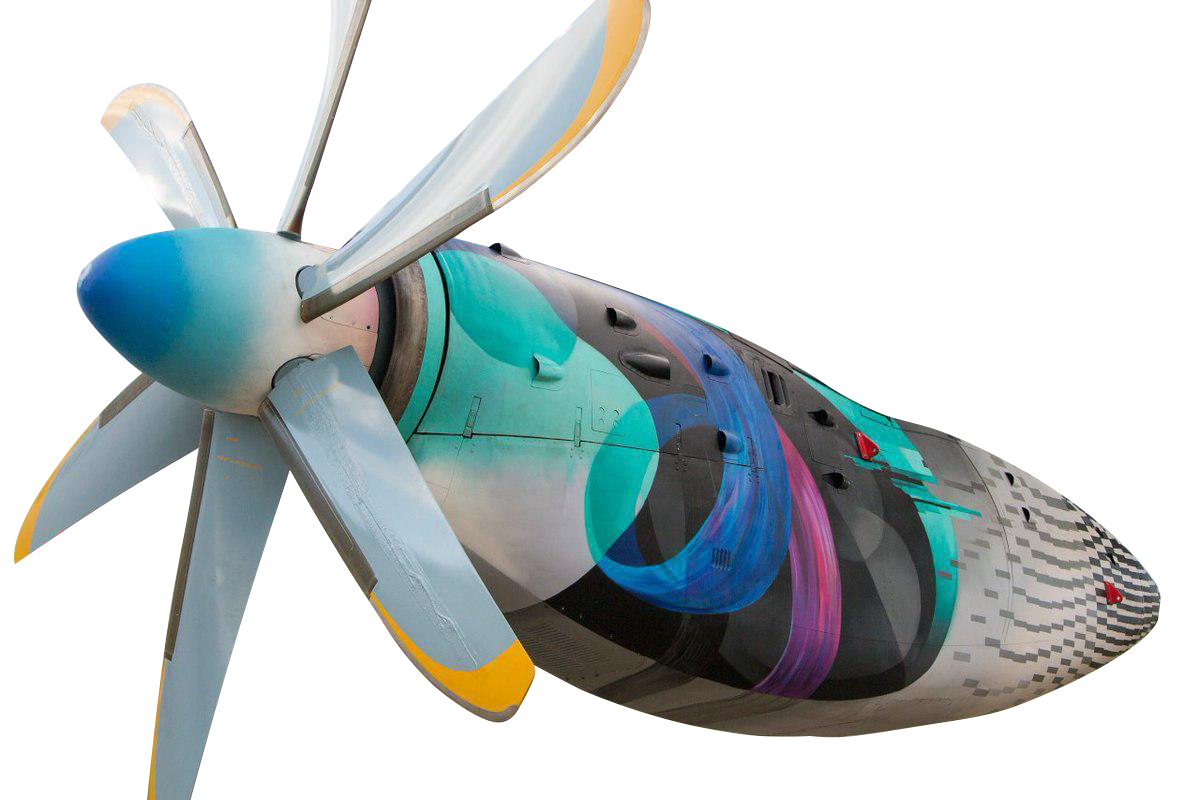

Между сборкой опытного образца и запуском серийного производства лежит длинный путь. Например, сейчас на одном из стендов «Климова» проводятся специальные испытания двигателя ТВ7-117СТ. Причем испытывают не только сам двигатель, но и винт, который входит в состав силовой установки, а также БАРК. «Гоняем по полной программе», — говорят сотрудники предприятия. Ведь от того, насколько тщательно будут произведены испытания, зависит надежность эксплуатации двигателя в будущем.

Двигатели ТВ7-117СТ в марте 2019 года впервые подняли в небо новый российский военно-транспортный самолет Ил-112.

Сейчас на основной производственной площадке «ОДК-Климов» завершается реконструкция испытательных стендов. В дальнейшем планируется создать корпус поузловой доводки изделий — они позволяют испытывать двигатель не целиком, а по отдельным элементам. Это сделает производство более экономичным. А новые технологии и вовсе позволяют проводить часть проверок виртуально.

Александр Ватагин

«Внедрение цифровизации позволит многие процессы моделировать: не проводить испытания фактически, а получать результаты расчетным путем», — рассказывает Александр Ватагин. Один из первых результатов — система защиты двигателя от попадания посторонних предметов, которую разрабатывало предприятие вместе с Политехническим университетом. Сейчас она проходит сертификацию.

исполнительный директор «ОДК-Климов»

Нет модернизации конца

Создание единого конструкторско-производственного комплекса требует решения большого числа организационных, практически «бытовых» вопросов. Например, недавно «ОДК-Климов» запустил новые локальные очистные сооружения. «Существующие требования к качеству очистки сточных вод перед сбросом в городскую канализацию очень жесткие, мы их выполняем», — говорит Александр Ватагин.

Кроме того, компания планирует вывести из эксплуатации старый топливный терминал, запустив вместо него новый, строительство которого должно начаться в следующем году. Это важно, поскольку территория находится в природоохранной зоне. «Мы социально и экологически ответственное предприятие», — резюмирует Александр Ватагин.

Современные двигатели отличаются низким потреблением топлива. Например, новый двигатель ТВ7-117СТ имеет удельный расход топлива меньше 200 грамм на л. с. в час.

А знаете ли вы, что:

Что касается дальнейшего развития кооперации, то «ОДК-Климов» ориентировано, в первую очередь, на сотрудничество внутри страны — в том числе и с петербургскими предприятиями. И чем интенсивнее будет развиваться цифровизация, тем эффективнее будет взаимодействие с партнерами. Весьма способствует развитию связей между различными предприятиями и то, что «ОДК-Климов» входит в «Объединенную двигателестроительную корпорацию», а она, в свою очередь, — в Госкорпорацию Ростех. Вместе это более 800 научных и производственных организаций в 60 регионах страны, что также способствует развитию кооперации.

Материал подготовлен специально для «ОДК-Климов»

Автор: Денис Лебедев

Редактор: Мария Мокейчева

Корректор: Елена Виноградова

Координатор: Елена Рожнова

Фотограф: Алексей Рожнов

Дизайнер: Екатерина Елизарова

Автор: Денис Лебедев

Редактор: Мария Мокейчева

Корректор: Елена Виноградова

Координатор: Елена Рожнова

Фотограф: Алексей Рожнов

Дизайнер: Екатерина Елизарова